- Wavelength Opto-Electronic社製品

- Laser Point社製品

- Ultra Photonics社製品

- Raytools社製品

- JPT Electronics社製品

- Namson Laser社製品

- EasternLogic社製品

- NamshanOpto社

著者: Ng Ci Xuan ? R&D インターン

編集者: Bryan Ng ? マーケティング マネージャー

編集者: Preethi ? テクニカル サポート エンジニア

公開日: 2020 年 8 月 26 日

最終更新日: 2024 年 6 月 21 日

積層製造における 3D 印刷

積層製造は、3D 印刷またはラピッド プロトタイピングとも呼ばれ、コンピューター支援設計 (CAD) モデルから 3 次元オブジェクトを構築するプロセスです。材料を何層にも重ねて堆積しますが、これは材料、形状、サイズに関係なく機能します。

この手順は、より軽量で強度の高い部品の製造をサポートすることで、工業生産へのアプローチを変革する技術的進歩です。積層製造は、材料要件の高い部品のコーティングや修理にも使用できます。

設計には制限がありません。従来の製造方法では実現できない機能も、積層製造で実現できます。 積層製造には、製造業界の見通しを改善するのに役立つさまざまな利点もあります。

積層製造における 3D 印刷

持続可能性とカスタマイズ性も積層造形の利点です。物体は正確に製造されるため、物体の製造に使用される材料の量は非常に限定的であり、材料の無駄はほとんどまたはまったくありません。

積層造形は、高度にカスタマイズ可能な製品も作成し、柔軟にニーズに合わせてパーソナライズできます。

したがって、これは、物理的な干渉が少なく、材料効率の高い複雑な幾何学的物体を構築できる有望な技術です。

積層造形のプロセスも、通常、レーザ溶接システムと呼ばれるシステムによって行われます。 積層造形を使用した金属部品の製造に熱源を適用することがますます一般的になるにつれ、レーザ溶接はそれに最適なツールであることが証明されています。粉末またはワイヤの形態の原材料を集中熱源を使用して溶解または焼結し、部品を製造します。

粉末システムはワイヤシステムよりも主流であり、業界でより一般的に使用されています。前者は後者と比較して幾何学的精度も高くなりますが、堆積率は低くなります。

レーザ溶接を使用した積層造形は、レーザ金属堆積とレーザ金属融合の 2 つの技術に分けることができます。レーザ金属堆積は、ノズルを介して金属粉末を堆積し、レーザを使用して表面に溶接プールを生成することによって機能し、冷却後に両方の混合によって構造が形成されます。

一方、レーザ金属融合は、レーザが CAD モデルで指定された位置で金属粉末を溶解しながら、粉末ベッドで層ごとに製品を構築します。

レーザ溶接装置を積層造形に使用することの利点は、カスタマイズされた部品の需要が減り、システムが柔軟でモジュール設計になっていることです。ただし、それに伴う大きな問題は、システム制御と自動化作業です。

これまで、層状構造でワイヤを堆積しようとすると、不安定で扱いにくい手順になります。このため、適切なワイヤ送り速度、適切なレーザ強度、および表面に対するヘッドの適切な位置を維持するために、制御システムをより安定させる必要があります。

材料がスムーズに溶け、固化時に均一な経路を形成するためには、表面への原料の安定した流れが必要です。

レーザ溶接を積層造形に使用する方法を紹介したので、レーザ溶接とは何か、また当社が提供する製品について詳しく知るために、読み進めてください。

レーザ溶接は、レーザビームを使用して金属または熱可塑性プラスチックを接合するプロセスです。ビームは特定のポイントに集中した熱源を提供し、フィラー材料を溶かして表面に融合させます。その後、冷却すると、2 つのセクションの間に強力な溶接が形成されます。

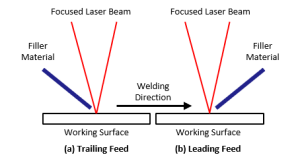

トレイル対リード

前述のように、一般的な原料の種類には、粉末供給とワイヤ供給があります。

粉末供給では、加工ヘッドからビーム経路の焦点に直接供給される粉末金属合金を使用します。その後、粉末は高い熱エネルギーによりその位置で液化し、溶融材料

(フィラー) の小さなプールを生成します。

フィラーが冷却されるとジョイントが形成され、余分な粉末はマシンに装備されている吸引システムによって吸い取られ、再利用されます。

ワイヤ供給も同様に機能しますが、粉末の代わりに金属合金ワイヤを使用します。ワイヤは、レーザビームと表面の相互作用点に向けられます。同様に、ワイヤは高温で溶けて接合部を形成します。 使用する材料の種類とは別に、配置位置も重要です。配置には、後続供給と先行供給の 2 種類の構成があります。

後続供給とは、溶融池がすでに完全に発達しているレーザビームの後ろにフィラー材料を配置する場合を指します。一方、先行供給とは、フィラー材料がレーザビームの前に位置し、溶接池の前端に供給される場合を指します。

後続供給では、すでに発達したプールと材料が完全に混合されないため、材料を前部から供給するのが標準方法です。

材料を供給する角度も、溶接がうまく行われるようにする上で重要な役割を果たします。通常は垂直から 45° で供給しますが、30° 〜 60° の角度も使用できます。

角度が 30° 未満の場合、材料がレーザ ビームの大部分と重なり、材料が溶融して蒸発し、プールと結合しなくなります。一方、角度が 60° を超えると、ワイヤーをビームの中心線に配置するのが難しくなります。 したがって、45° にすると、発生する可能性のある複雑さが軽減されます。

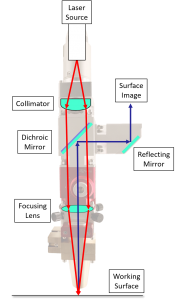

レーザ光源からのビームはコリメートレンズを通過し、平行に揃ったビームが出力されます。その後、ビームは、ビューポートとコリメートされたレーザ光源の

2 つの部分の接点であるダイクロイックミラーに到達します。 ミラーには、波長に応じて光を反射または透過する薄膜フィルターが備わっています。

画像の場合、ミラーはビューポートでの出力を意図した光を反射し、作業面での意図された用途のためにレーザを透過させます。

次に、フォーカスレンズは、作業面と同じ高さにある焦点距離にレーザを集中させます。次に、ビームは作業面上の充填材を溶かし、両方を融合させます。

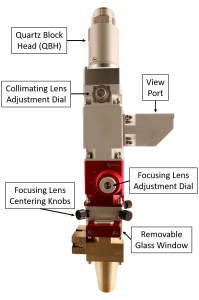

調整ダイヤルを使用すると、フォーカスレンズの高さと焦点を微妙に変更したり、コリメーション係数を増減したりできます。

コネクタはレーザを溶接ヘッドに取り付けるのに役立ち、クォーツ ブロック ヘッド (QBH)、D80、LLK-B、SMA905 など、複数のコネクタ

タイプが市場で入手可能です。

破片や溶接スラグは、溶接の一般的な副産物です。これらが溶接ヘッドに入らないように、ガラス ウィンドウが溶接ヘッドの光学部品と作業面の間の隙間として機能します。ウィンドウは引き出し式のデザインで、簡単に交換できます。

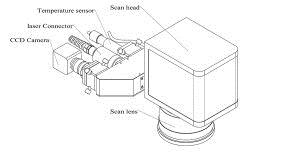

シングルスポットレーザ溶接ヘッド

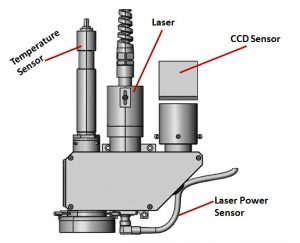

レーザ溶接ヘッドには、プロセス制御ループを閉じるために必要なフィードバックを提供する複数のセンサーも含まれています。

温度センサーは、レーザ溶接ヘッドの温度を監視し、動作温度範囲を超えないようにするのに役立ちます。 レーザパワーセンサーは、マシンの使用中にいつでもレーザ出力を確認し、許容値と比較するオプションを提供します。このチェックにより、システム内に存在する問題が明らかになります。

カメラセンサーの使用については、次のセクションで詳しく説明します。このセクションでは、レーザ溶接システムで使用される部品について説明します。

溶接ヘッドには、冷却システムだけでなくパージシステムも存在します。前者は溶接部位に空気を噴射する別のアタッチメントとして提供され、表面に不純物が混入しないようにします。一方、後者はシステムを冷却するのに役立ちます。

特定の金属と合金は、ガスと蒸気の存在に敏感です。両方を組み合わせると、溶接の品質を低下させる可能性のある好ましくない化合物が発生する可能性があるため、適切なパージシステムを備えることが重要です。 最後に、溶接プロセスは高温で行われるためシステムが比較的急速に熱くなる可能性があるため、水冷を使用してシステムを冷却します。

レーザ溶接システムの主なコンポーネントには、レーザ、電動ガイド、およびイメージング システムがあります。

溶接システムではさまざまなレーザを使用できますが、最も一般的なのは、ガス レーザ、固体レーザ、およびファイバー レーザです。

ガス レーザは、ヘリウム (He)、窒素 (N)、二酸化炭素 (CO2) などのガスの混合物をレーザ媒体として使用します。これらのレーザは、高電圧および低電流の電源からエネルギーを供給することでガス混合物を刺激します。また、パルス

モードと連続モードの両方で動作できます。

固体レーザは、ホスト材料内の固体媒体をレーザ媒体として使用します。レーザ溶接に適した固体レーザで使用される一般的な固体媒体は、合成ルビー結晶

(酸化アルミニウム Al2O3 中のクロム Cr)、ガラス中のネオジム (Nd:ガラス)、そして最も一般的なイットリウム アルミニウム ガーネット中のネオジム

(Nd:YAG) です。最初の 2 つのタイプはパルス モードでのみ動作しますが、Nd:YAG はパルス モードと連続モードの両方で動作します。

ファイバーレーザで使用されるレーザ媒体は光ファイバー自体で、希土類元素が添加されています。光は光ファイバー内で生成され、「ライトガイド」と呼ばれる柔軟な伝送ファイバーによって表面に導かれます。

ファイバーレーザは、ガスレーザや固体レーザでは得られない利点があるため、レーザ溶接でますます人気が高まっています。CO2レーザは精度が限られており、溶接部に高すぎる熱を発生させ、望ましくない熱が発生します。一方、Nd:YAGレーザは、溶接速度、スポットサイズ、電気エネルギー消費が最適ではありません。一方、ファイバーレーザはこれらの要素を満たすことができ、柔軟性に加えて、それがより良い選択肢となる理由です。

電動ガイドは、コンピューター支援設計 (CAD) に基づくコンピューター支援製造 (CAM) システムを通じて、レーザ ヘッドとコンピューターを溶接プロセス用に組み合わせます。レーザ溶接は手動で行うこともできますが、ほとんどのシステムは現在、効率性を高めるために自動化されています。

高速カメラ

ほとんどのレーザ溶接ヘッドには、CCD カメラや CCTV レンズなどの画像装置が装備されています。これをビューポートに取り付けると、カメラでレーザがカバーするのと同じ光路を見ることができます。カメラは、溶接効果をリアルタイムで監視および検査します。当社では、さまざまな高速カメラも提供しています。

レーザ溶接には、伝導溶接とキーホール溶接の 2 つの方法があります。

この方法では、レーザ ビームの電力密度は材料の表面を加熱できる程度ですが、蒸発して材料を貫通するほどではありません。そのため、伝導溶接では、幅と深さの比率が高くなることがよくあります。

このタイプの溶接は通常、シングルスポット溶接ヘッドと呼ばれる溶接ヘッドと、レーザを使用して単一の溶接スポットを作成するために単一のポイントで溶接するレーザスポット溶接と呼ばれる技術を使用して形成されます。

キーホール溶接のレーザビームは、材料の表面を溶融するだけでなく蒸発させるのに十分な小さなスポットに焦点を合わせる必要があるため、通常、より高い出力密度を持ちます。

次に、ビームは材料を貫通し、「キーホール」と呼ばれる空隙を形成します。穴は、レーザの後ろをたどる溶融材料によって密閉され、小さなスポット溶接が作成されます。

この方法では、レーザの出力が生成される溶接の深さに比例する、深くて狭い溶接も生成されます。したがって、深さと幅の比率が高い溶接になります。

エリアスキャン レーザ溶接ヘッド

別のタイプの溶接ヘッドは、エリアスキャン溶接ヘッドとして知られており、これは、目的のワークピースの作業したい領域で溶接します。

これは、ミラーが配置されたガルボスキャンヘッドと、スキャンレンズ (通常は f-θ スキャンレンズ) を使用して、レーザビームを偏向させて目的の領域に投影します。

レーザ溶接は、さまざまな用途や業界でよく使用されます。宝石業界から自動車業界、圧力容器の固定から鉄道設備まで多岐にわたります。

自動車産業では、レーザ溶接により、メーカーはソレノイド、エンジン部品、燃料噴射装置、トランスミッション部品、空調設備などのモジュールやその他多くの製品を溶接できます。 熱を制限し、歪みをほとんど生じさせずに部品を溶接できるため、レーザ溶接は人気のツールとなっています。

自動車産業では、レーザ溶接により、メーカーはソレノイド、エンジン部品、燃料噴射装置、トランスミッション部品、空調設備などのモジュールやその他多くの製品を溶接できます。 熱を制限し、歪みをほとんど生じさせずに部品を溶接できるため、レーザ溶接は人気のツールとなっています。

フォトニクス産業は、レーザダイオード、太陽電池、光起電セル、発光ダイオードなどのフォトニクスデバイスのパッケージングにレーザ溶接の恩恵を受けており、Nd:YAG レーザ光源を使用しています。 これらのデバイスは、通信でよく使用され、不利な環境条件下でも長い動作寿命が求められます。 したがって、金属ハイブリッドハウジング内に収められたフォトニクスデバイスには、レーザ溶接で実現できる強力な接合部と気密封止が必要です。

レーザシーム溶接とスポット溶接の技術は、その精度により小型電気部品の小さなスポットと狭い継ぎ目を接合できるため人気の選択肢です。一般的な用途には、高精度が求められる産業用アセンブリや、圧力に敏感な気密封止などがあります。

最後に、レーザ溶接は医療機器の製造によく使用され、ファイバーレーザがよく使用されます。医療機器は通常、複数の金属を溶接して作られています。

これらの金属は特性が異なるため、接合が困難になる場合がありますが、ファイバーレーザには強力な溶接接合部を形成する機能があります。発明された機器には、除細動器、歯科矯正器具、カテーテル、ペースメーカー、補聴器、義肢、手術器具などがあります。

シングルスポット溶接ヘッドは、主に宝石業界では金や銀でできた部品の修理に、歯科業界では義歯の修理に、またプラスチック溶接にも使用されています。

エリアスキャン溶接ヘッドは、携帯電話やその他の電気金属部品や電子部品の製造に電子業界で使用され、医療業界では医療機器、プラスチック、計器の製造に使用されます。

レーザ溶接ヘッド

レーザ溶接ヘッドとは何か、またその用途がわかったところで、高品質のレーザ溶接ヘッドをどこで購入すればよいかを知る必要があります。もちろん、高品質のレーザ溶接ヘッドは当社からご購入いただけます。

Wavelength Opto-Electronic 社は、さまざまな用途に使用できる複数のデザインの溶接ヘッドを提供しています。製品は、お客様の技術的ニーズに合わせてカスタマイズすることもできます。